Всем привет. С вами компания 3Dtool!

Эта статья предназначена для начинающих владельцев экструзионных 3D-принтеров: перечислим наиболее распространенные проблемы и подскажем, в каком направлении копать.

Содержание:

- Загрязненное сопло

- Низкая детализация

- Деламинация

- Низкая прочность

- Сползание наклонных стенок

- Наплывы или пропуски в слоях

- Закрутка углов и отлипание моделей

- Стачивание филамента

- Слоновья нога

- Паутина

- Провисание мостиков

- Просвечивающее заполнение

- Провисание верхних поверхностей

- Щели между стенками

- Сдвиги слоев

- Звон

- Угловые утолщения

1. Загрязненное сопло

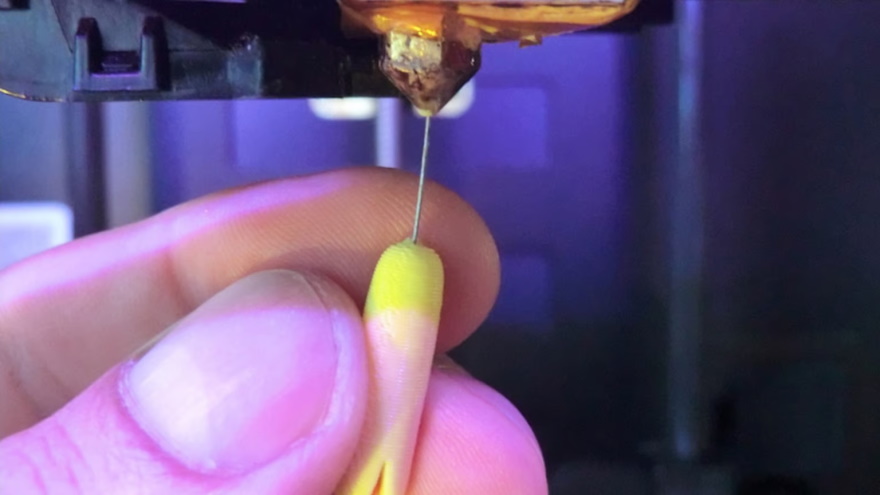

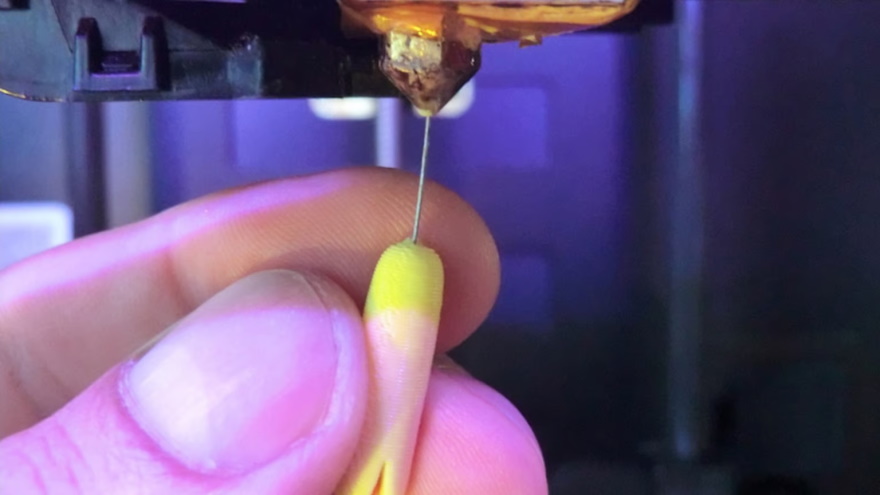

Проверка сопла должна быть одним из первых пунктов при нестабильной укладке материала — частичной или полной остановке подачи расплава. В принципе, сопла рассматриваются как расходный материал, но забивание фильеры еще не означает, что сопло пора выкидывать. Пробку можно удалить с помощью тонкой иглы, предварительно нагрев хотэнд до рабочей температуры, смотря какой пластик загружен. Игла должна быть достаточно тонкой, чтобы не повредить фильеру. Заодно не стоит пренебрегать защитой для рук во избежание случайных ожогов. Разбив и протолкнув пробку внутрь иглой, включите подачу материала, чтобы экструдер выдавил мусор из сопла.

Как вариант, можно попробовать чистку «на холодную». Этот метод не требует специальных инструментов: понадобится лишь достаточно прочный филамент, например нейлоновый. Хотэнд разогревается до рабочей температуры, затем филамент вставляется вручную до упора, пока не войдет в контакт с пробкой. После этого хотэнд охлаждается примерно до 90°С, чтобы филамент и пробка схватились друг с другом, а затем филамент вытаскивается вместе с прилипшим мусором — сильным, но плавным движением, чтобы не повредить механические компоненты 3D-принтера. При необходимости повторите процедуру.

Третий вариант — химическая обработка, то есть выдержка и промывка сопла в подходящем растворителе, например ацетоне при работе с акрилонитрилбутадиенстиролом (ABS) или дихлорметане при работе с полиэтилентерефталатгликолем (PETG). Не забывайте про технику безопасности: пары растворителей могут быть не только токсичны, но и огнеопасны, поэтому обработку следует проводить только в хорошо проветриваемых помещениях и вдали от электроприборов и источников открытого огня.

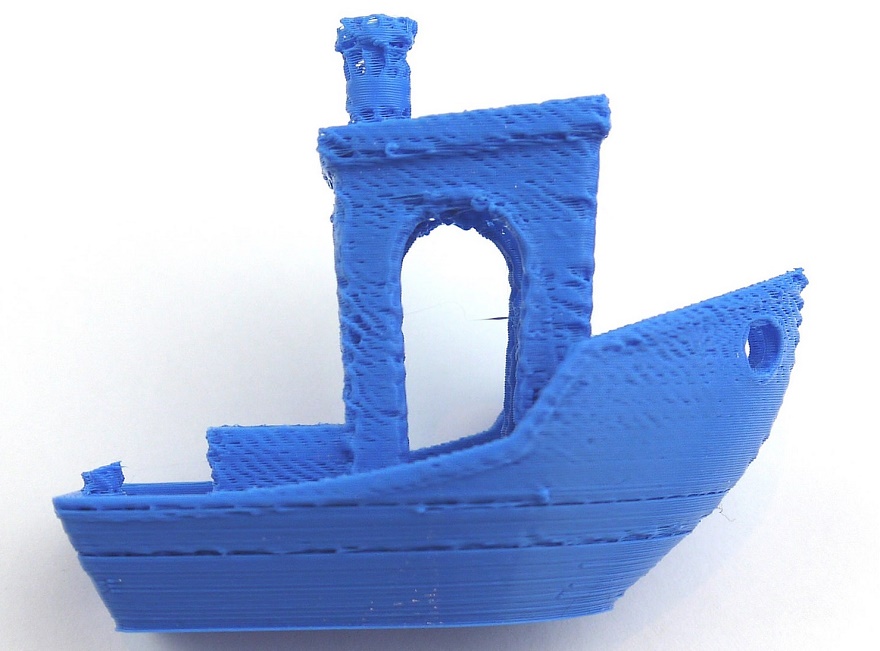

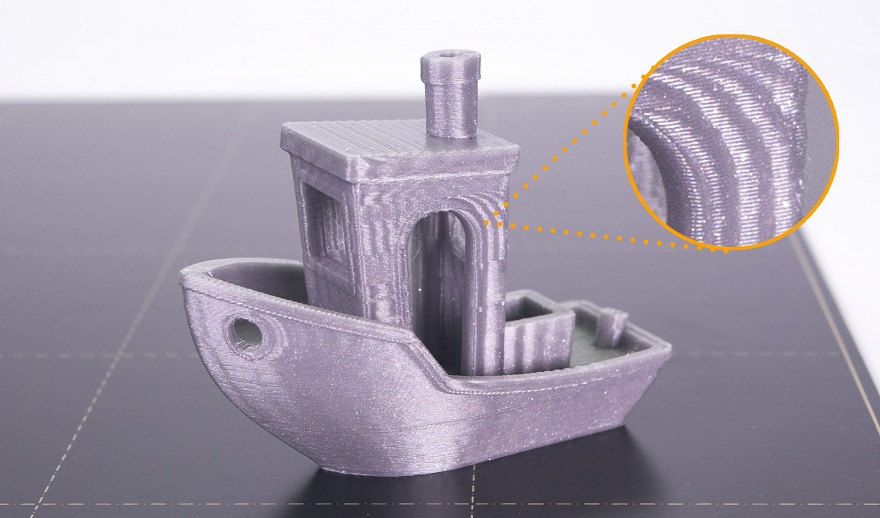

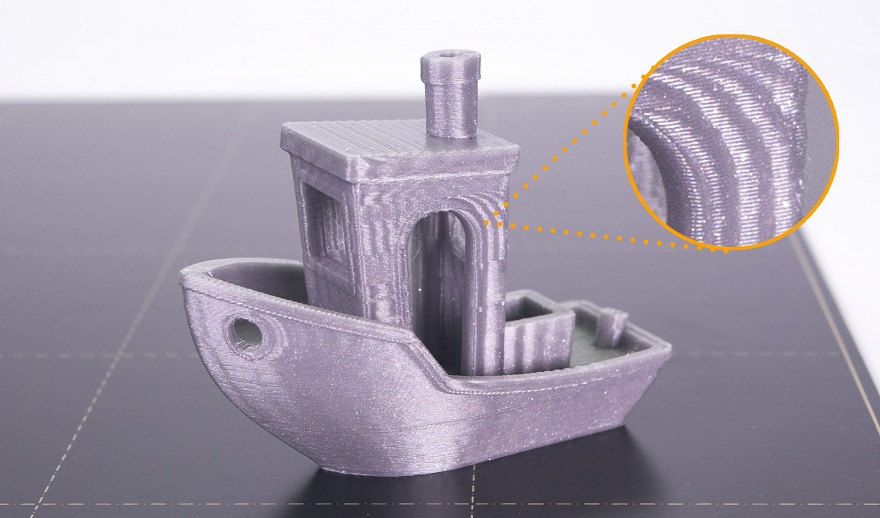

2. Низкая детализация

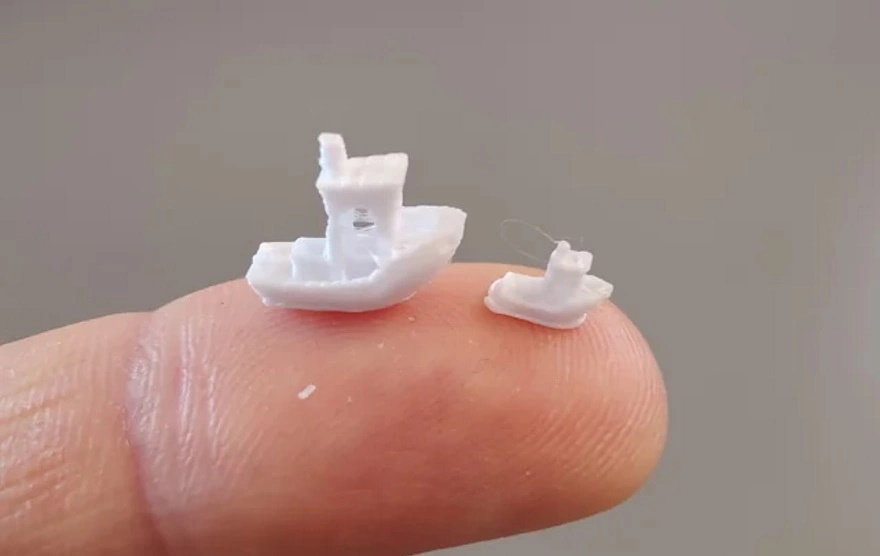

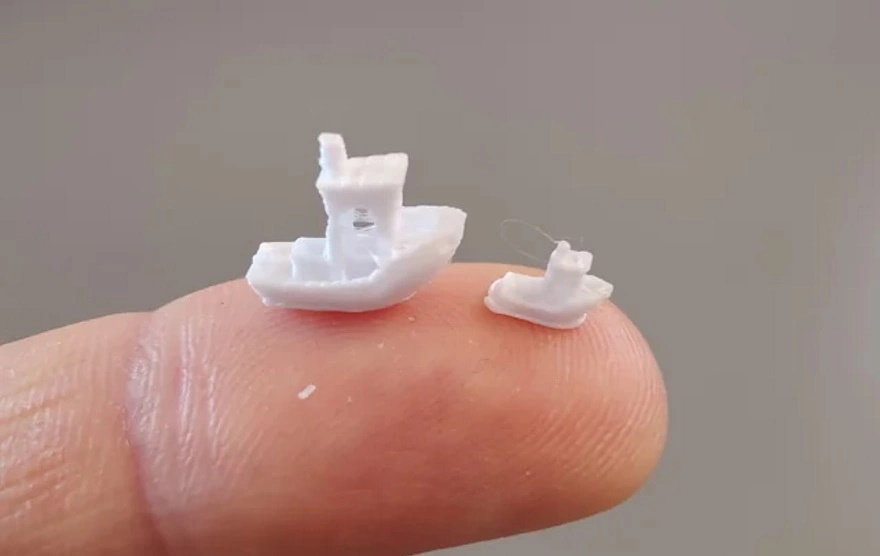

Увы, но экструзионные 3D-принтеры в силу особенностей технологии никогда не отличались и не претендовали на сверхвысокую разрешающую способность. Эту нишу занимают

стереолитографические 3D-принтеры, печатающие

фотополимерными смолами. С другой стороны,

FDM 3D-принтеры дают более широкий выбор материалов, особенно инженерных пластиков, и позволяют добиваться вполне неплохой детализации при правильных условиях. Один из главных факторов — диаметр сопла.

Толщина укладываемых линий и, соответственно, детализация напрямую зависят от диаметра фильеры — чем ниже диаметр, тем выше детализация. В то же время малый диаметр означает меньшую пропускную способность, а следовательно приходится делать выбор — либо высокая детализация, либо высокая производительность. Выбирайте на свое усмотрение.

Один важный момент, о котором стоит помнить при снижении диаметра сопел заключается в том, что слайсеры могут не сгенерировать необходимый код, если заданная толщина печатаемых элементов меньше диаметра сопла — программа попросту посчитает такую задачу невыполнимой. Некоторые слайсеры дают обходные решения: например, Simplify3D предлагает функцию External Thin Wall Type, принуждающую слайсер обрабатывать все элементы модели вне зависимости от толщины. Результаты могут быть непредсказуемыми, но попробуйте.

3. Деламинация

Деламинация (расслоение) свидетельствует о недостаточном сцеплении слоев. Наиболее часто проблема связана с неправильным настройками температуры экструзии и/или обдува. Попробуйте повысить температуру, но не выходя за рекомендованный производителем диапазон значений во избежание повреждения полимера. Также можно попробовать уменьшить или полностью отключить обдув, чтобы уже уложенный материал не переохлаждался до укладки нового слоя. Разные полимеры набирают прочность с разной скоростью, поэтому перед настройкой обдува тоже стоит свериться с рекомендациями производителя.

Помимо температурного режима причина деламинации может крыться в неправильной настройке толщины слоев. Отталкиваться следует от диаметра сопла: толщина слоя должна быть на уровне не более 75% от диаметра фильеры, чтобы линии слегка расплющивались и лучше прилегали друг к другу.

Еще один момент — гигроскопичность. Филаменты способны набирать влагу, вскипание которой в хотэнде может приводить к нестабильной экструзии и снижению адгезии. Пластики для 3D-печати настоятельно рекомендуется хранить в плотно закрытых контейнерах или пакетах с силикагелем, а непосредственно перед заправкой в экструдер просушивать, особенно при эксплуатации во влажном климате.

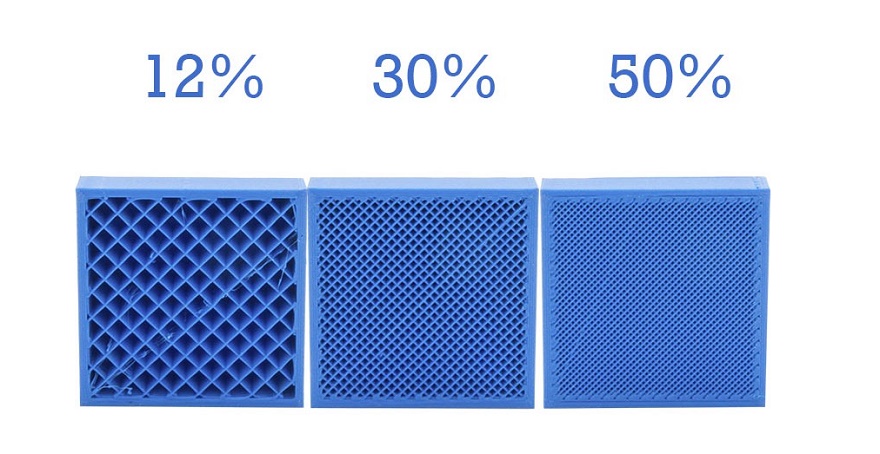

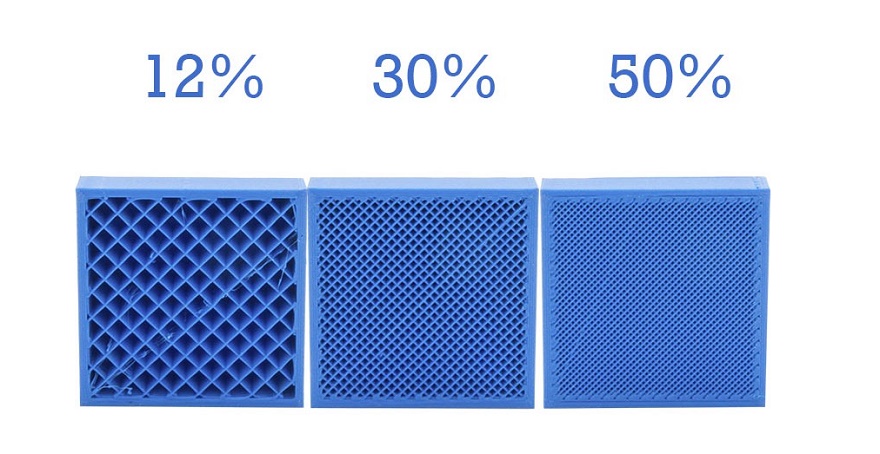

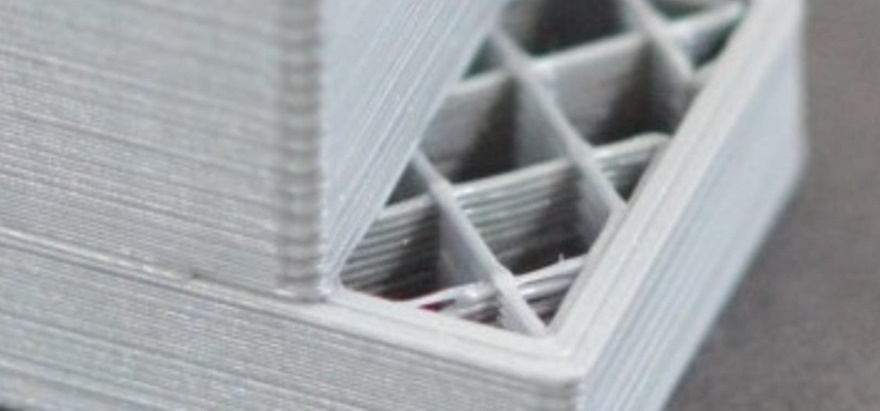

4. Низкая прочность

Помимо уже рассмотренной выше адгезии прочность может зависеть от заполнения: адгезия (схватывание слоев) напрямую влияет на прочность на разрыв, но остается еще и прочность на сжатие. Привычная практика в 3D-печати — неполное заполнение, помогающее экономить материал и сокращать время печати, а заодно снижающее массу конечных изделий. С другой стороны, оставляемые полости отрицательно влияют на прочность. Здесь уже выбор за вами: для декоративных изделий может быть достаточно минимального заполнения, в районе десяти-пятнадцати процентов, но для функциональных, механических деталей может потребоваться максимально монолитная структура. Следовательно, для повышения прочности следует повысить плотность заполнения вплоть до 100%, если речь идет о механических деталях, например шестернях. Ориентируйтесь по обстоятельствам.

Не забывайте также о направлении укладки. Если речь идет о нагруженном изделии, постарайтесь сориентировать его так, чтобы направление укладки соответствовало наплавлению нагрузки на разрыв и при этом было перпендикулярным вектору нагрузки на изгиб. Другими словами, если вы печатаете условный гаечный ключ, уложите его горизонтально на столике, чтобы при работе с ключом нагрузки распределялись вдоль инструмента и уложенных линий. Если вырастить тот же ключ вертикально, на разрыв будут работать уже не линии, а стыки между линиями, а это слабое место.

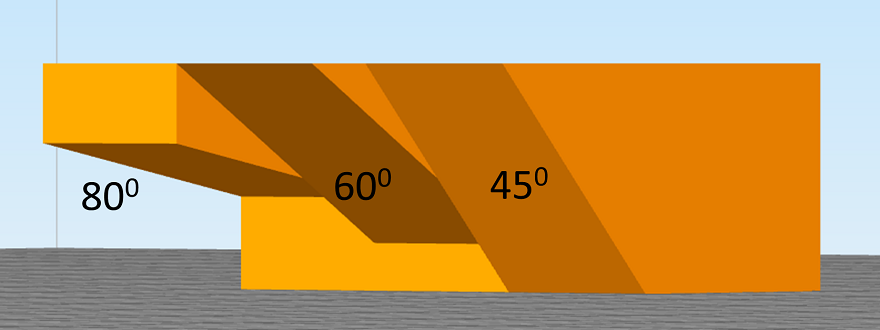

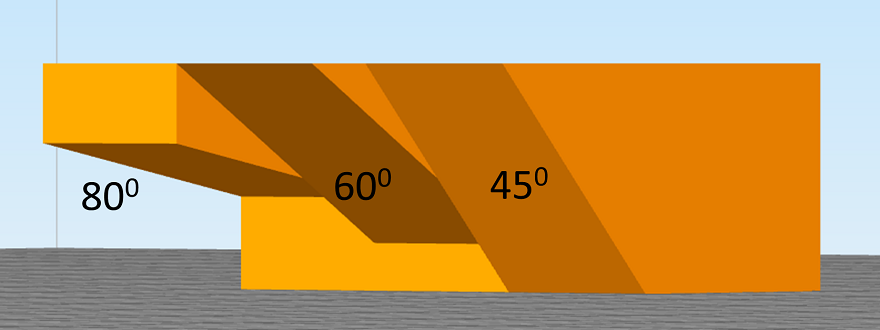

5. Сползание наклонных стенок

Наиболее частая причина — слишком высокие углы наклона. Как правило, наклон не должен превышать 45°, но на практике предел зависит от используемого расходного материала и режима укладки — скорости, обдува, ширины линий. При чрезмерных углах наклона можно либо добавить на необходимых участках поддержки в слайсере, либо постараться сориентировать модель на столике так, чтобы сделать стенки максимально вертикальными, либо разбить модель на части более простой геометрической формы, не требующие поддержек. Само собой, последний вариант потребует склейки, что не всегда практично, в частности при изготовлении функциональных деталей. Особенно это касается деталей из эластичных полимеров, работающих на сжатие или разрыв.

В любом современном слайсере поддержки можно сгенерировать автоматически, но пользователям обычно предоставляется возможность ручного редактирования. Это можно быть полезно, так как алгоритмы не всегда дают оптимальный результат, зачастую добавляя слишком много опорных структур, что ведет к перерасходу филамента и усложнению постобработки. Также зачастую доступны разные виды поддержек: например, разветвляющиеся вверху древовидные опоры отлично подходят для горизонтальных или почти горизонтальных элементов, позволяя экономить на пластике в нижней части поддержек.

Вероятность стекания с наклонных поверхностей также можно снизить повышением оборотов вентилятора обдува (будьте внимательны: обдува моделей, а не обдува радиатора термобарьера), чтобы расплав быстрее охлаждался и застывал. Дополнительно можно снизить скорость укладки, но не забудьте параллельно скорректировать температуру экструзии: ее тоже может потребоваться немного уменьшить, чтобы расплав не был слишком текучим.

6. Наплывы или пропуски в слоях

Появление каплевидных наплывов на стенках или же пропусков в слоях может говорить о неправильных настройках экструзии. Решение может потребовать изменения одного или сразу нескольких параметров — температуры хотэнда, скорости укладки и/или ретракта.

Пропуски

Отталкиваться необходимо от температуры экструзии: настройки не должны выходить за пределы диапазона, рекомендуемого производителем. Слишком низкие значения приведут к повышению вязкости или даже неполному плавлению полимера, что чревато повышенной нагрузкой на подающий механизм, пропусками в слоях и недостаточной адгезией. Если одной лишь настройки температуры не хватает, попробуйте сбавить темп подачи материала и укладки расплава — уменьшите значения потока и скорости перемещения головки.

Прислушайтесь к экструдеру во время 3D-печати: если механизм щелкает, значит сопротивление материала слишком велико, мотор и шестерни не справляются, а следовательно стоит либо повысить температуру в пределах допустимых значений, либо снизить скорость укладки, чтобы хотэнд успевал плавить филамент.

Наплывы

Если же на стенках образуются наплывы, следует менять настройки в обратную сторону — повышения скорости печати и снижения температуры.

Также проверьте настройки ретракта. Ретракт — это «задний ход», то есть когда пластик втягивается обратно в хотэнд. Главное назначение ретракта — устранение подтекания расплава из сопла при холостом перемещении головки. Если наплывы образуются в тех местах, где головка прекращает подачу пластика и переезжает на новое место, попробуйте повысить длину ретракта в слайсере.

Заодно проверьте, не забилось ли сопло (см. пункт №1): частичное загрязнение может приводить к нестабильной подаче расплава.

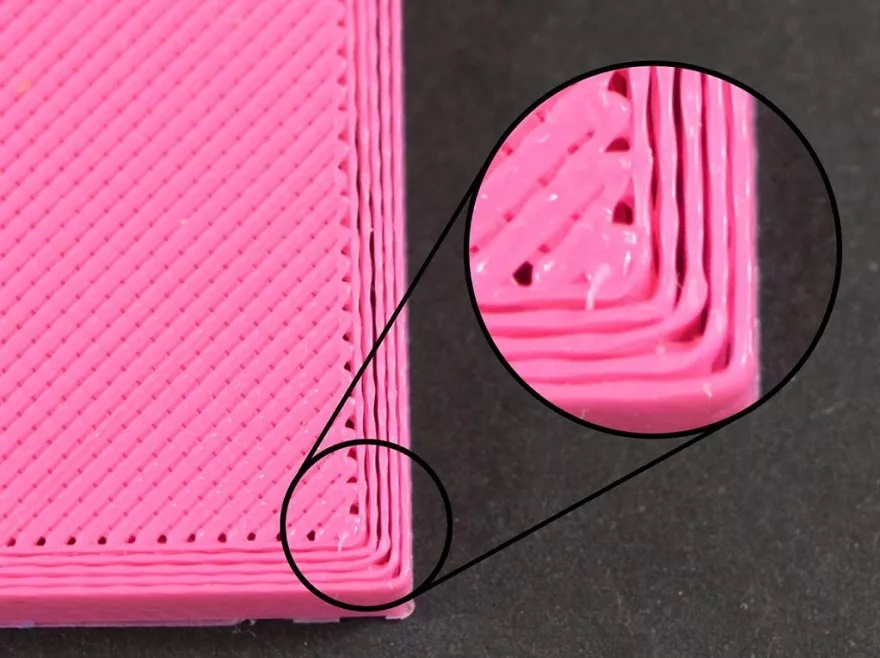

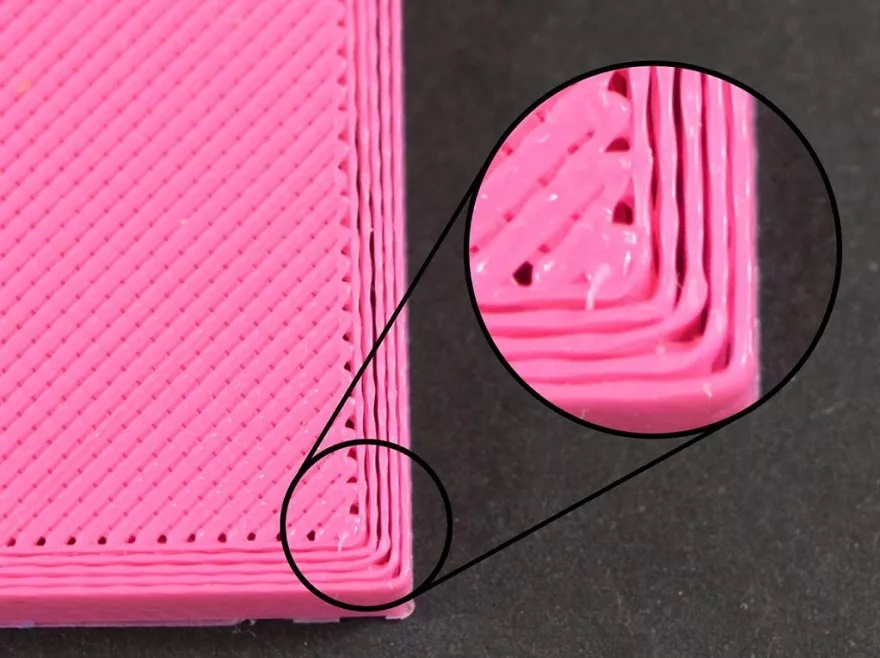

7. Закрутка углов и отлипание моделей

Деформации моделей, особенно на нижних слоях, вплоть до отрыва от рабочей поверхности, вызываются усадкой. Усадка неизбежна, но разнится в зависимости от свойств используемого полимера и габаритов печатаемых изделий. Главная задача — избежать преждевременной усадки.

В целом, при работе с полимерами с высокой усадкой, например акрилонитрилбутадиенстиролом (ABS), необходимо использовать подогреваемые платформы и настоятельно рекомендуется пользоваться 3D-принтерами с закрытыми камерами — пассивными, а еще лучше термостатированными, то есть с активной регулировкой фоновой температуры, как, например, линейка

PICASO Designer X Series 2. Если такое оборудование недоступно, при наличии подогреваемого столика можно печатать и на 3D-принтерах с открытым рабочим объемом, но желательно ограничиваться относительно небольшими изделиями.

Дополнительно для борьбы с закручиванием слоев и отрывом моделей можно использовать адгезионные средства — столики со специальными покрытиями, например полиэфиримидными или поликарбонатными, а также специальные клеи. Клеи следует наносить тонкими, ровными слоями, предварительно очистив поверхность столика от мусора и жира с помощью чистой ткани и изопропилового спирта. Попробуйте

адгезионные покрытия и

клеи с удобными аэрозольными головками в нашем каталоге.

Еще одно решение — вспомогательные структуры в виде бримов или ушек, добавляемые в слайсере. Бримы (буквально «поля шляпы») повышают площадь соприкосновения первого слоя с рабочей поверхностью и тем самым повышают общую адгезию. Ушки — те же бримы, но только по углам модели для экономии пластика и упрощения постобработки. Ради пущей эффективности бримы и ушки можно использовать в комбинации с подогревом столика и клеями.

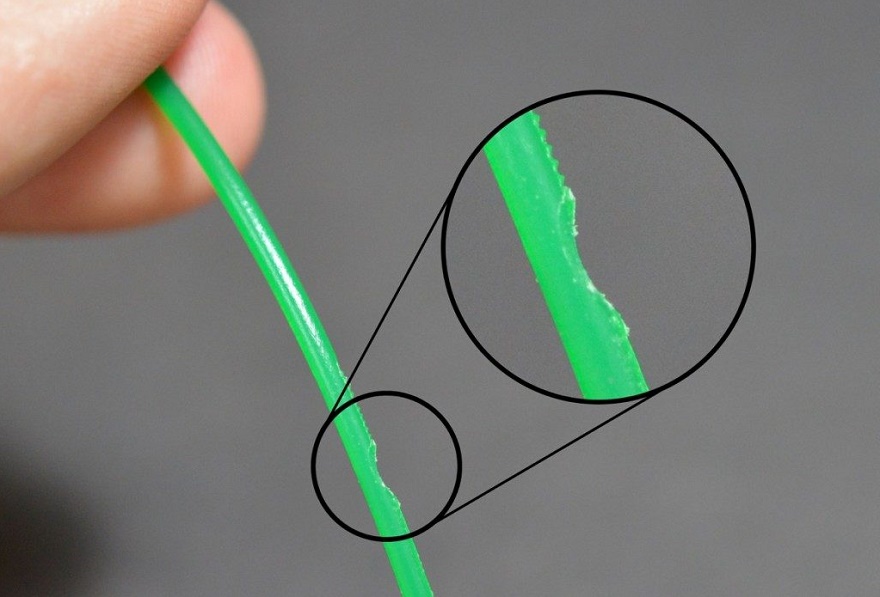

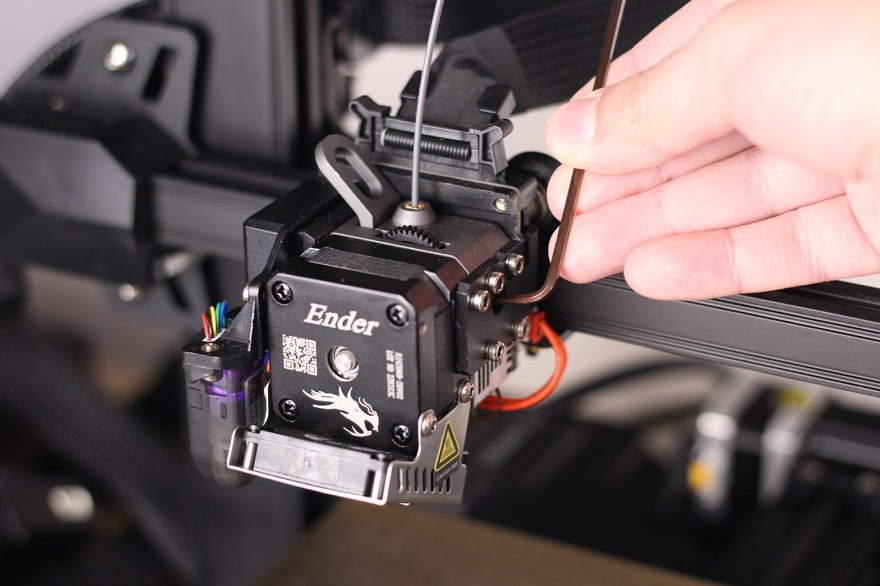

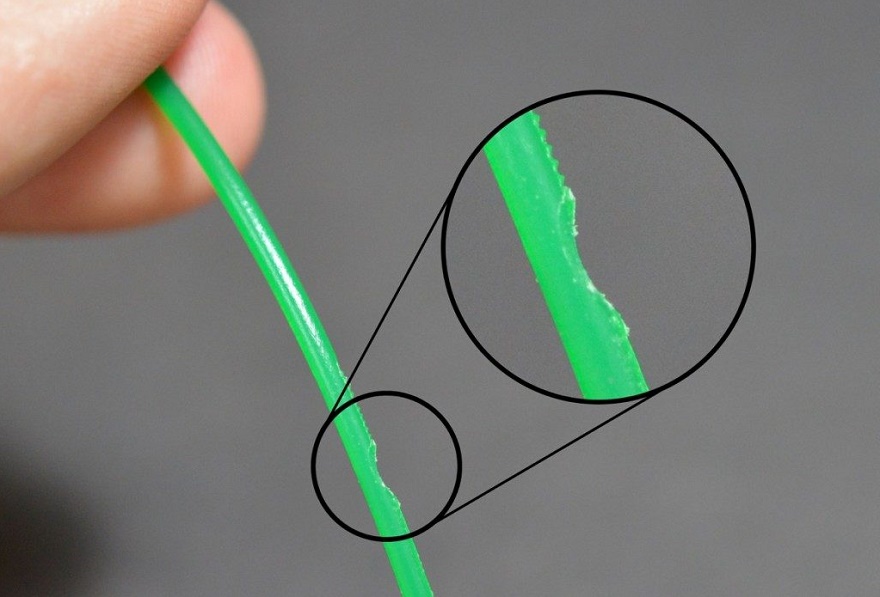

8. Стачивание филамента

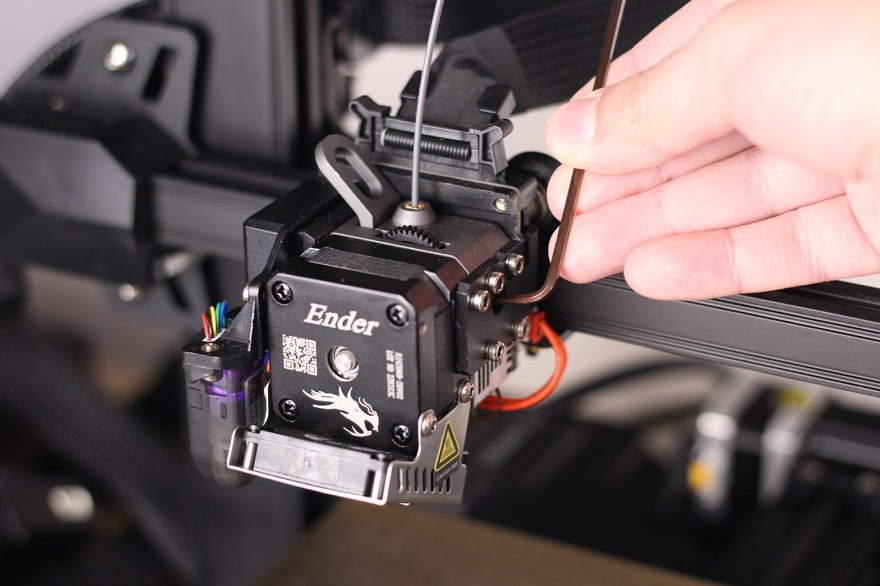

Пробуксовывание подающего механизма экструдера (фидера) может приводить к образованию пыли и стружки, а также нестабильной подаче. Во избежание пробуксовывания необходимо следить за прижимом, а также температурой экструзии и темпом подачи.

Прижим подающих шестерней должен быть четко отрегулирован. Слишком сильный прижим может приводить к закусыванию филамента и деформациям по сечению (овальности), что чревато проблемами с прохождением через горло и холодную зону хотэнда. Слишком слабый прижим, с другой стороны, может приводить к недостаточному сцеплению с параллельным стачиванием филамента и, как результат, образованием мусора, способного загрязнить механизм. Прижим обычно корректируется регулирующим винтом в подающем механизме.

Перед регулировкой прижима убедитесь, что температура экструдера и скорость подачи соответствуют номинальным значениям, так как слишком высокая скорость и/или недостаточный нагрев могут повышать сопротивление материала и нагрузку на фидер. Заодно проверьте, не забилось ли сопло, и в случае необходимости действуйте в соответствии с пунктом №1.

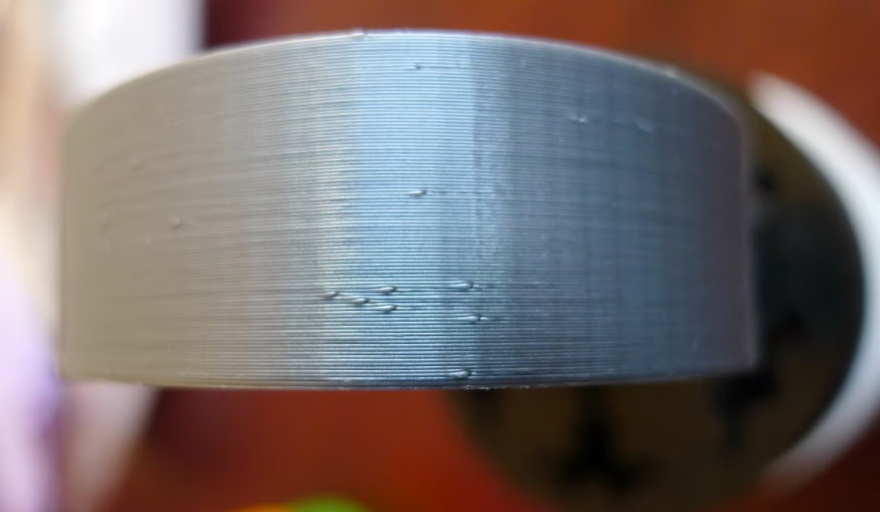

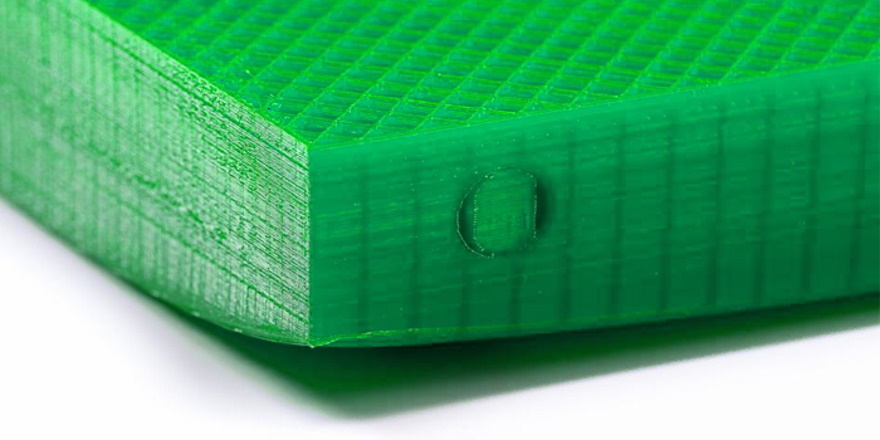

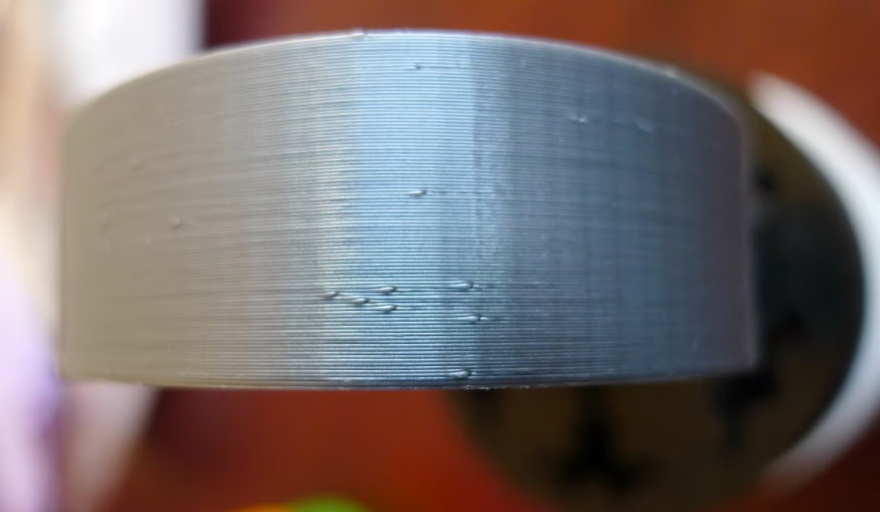

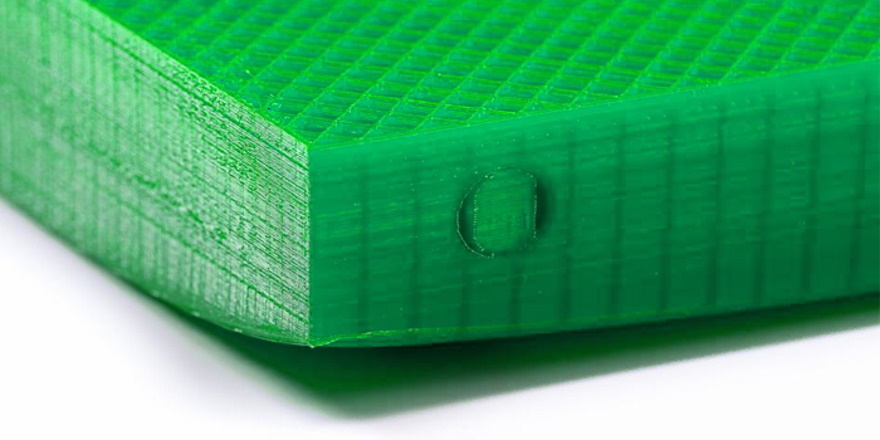

9. Слоновья нога

Так называемые «слоновьи ноги» выражаются растеканием первого или нескольких нижних слоев с утолщением основания печатаемого изделия. Вызываются такие дефекты чрезмерно высокой температурой столика, недостаточным обдувом, неправильной юстировкой столика, неправильной начальной высотой сопла или комбинацией перечисленных факторов.

Если утолщение проявляется только с одной или двух сторон модели, необходимо провести повторную юстировку столика, ибо проблема может быть в наклоне рабочей поверхности.

Если дефект присутствует по всему периметру на первом слое, следует откалибровать Z-offset, то есть начальную дистанцию между соплом и рабочей поверхностью. Дополнительно можно понизить значение потока (Flow) для первого слоя — небольшими шагами примерно по пять процентов.

Если дефект затрагивает несколько нижних слоев, температуру столика можно уменьшить, следуя рекомендациям производителя филамента. Заодно можно повысить скорость обдува слоев, чтобы они быстрее затвердевали и не растекались. Наиболее уязвимы к перегреву и расплющиванию под массой выращиваемой модели именно нижние слои ввиду близости к подогреваемой поверхности.

Дополнительный и весьма эффективный метод — рафты, еще одна разновидность вспомогательных структур. «Рафт» буквально переводится как «плотик». Другими словами, это 3D-печатная платформа из нескольких слоев, поверх которой печатается уже само изделие. Любые деформации из-за перегрева или усадки затронут в первую очередь рафт. Недостатки этого метода заключаются в повышенном расходе материалов и необходимости в ручном отделении рафта от модели по завершении 3D-печати, то есть в дополнительной постобработке, но в целом метод весьма эффективен. Рафты можно настроить в слайсере.

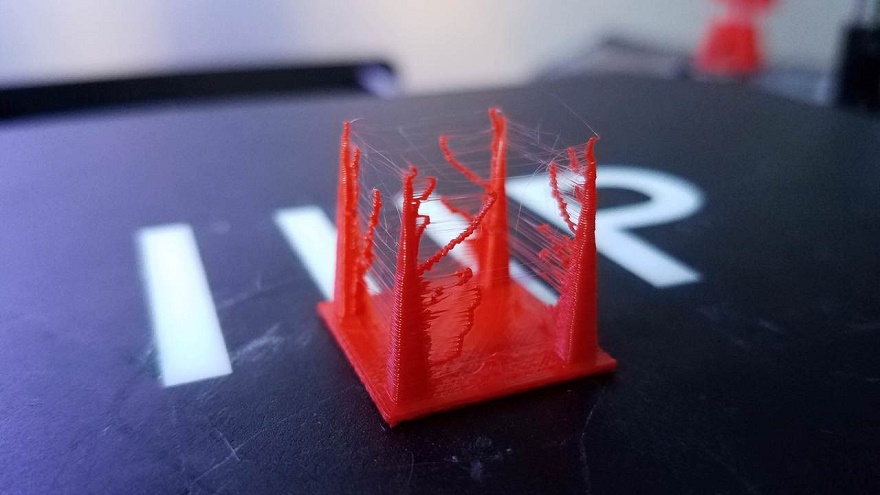

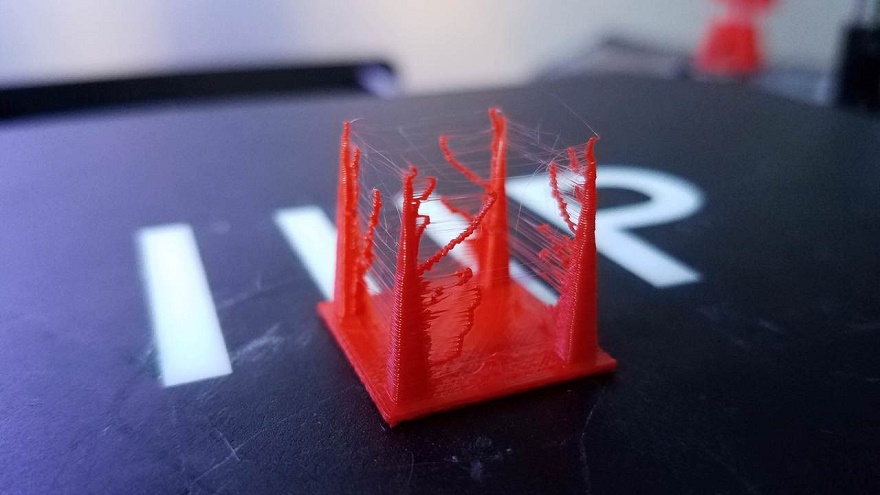

10. Паутина

Так называемая «паутина» — широко распространенный и не особо страшный дефект, проявляющийся при 3D-печати особо вязкими термопластами. Особенно в этом плане выделяется популярный полиэтилентерефталатгликоль (PETG). Суть в том, что при холостом перемещении головки за соплом тянутся тонкие нити пластика, постепенно окутывающие модель в этакое подобие паутины. Ничего страшного в этом нет: по завершении 3D-печати модель можно аккуратно обработать паяльным феном, зажигалкой или даже оторвать тонкие нити вручную, но при правильных настройках образования паутины можно вообще избежать.

Ключевой параметр — ретракт. Попробуйте повысить дистанцию ретракта так, чтобы нити обрывались при холостом перемещении, а не тянулись за головкой. Повышение мощности обдува тоже может помочь, но будьте аккуратны: PETG славится высокой адгезией и, соответственно, прочностью 3D-печатных изделий, но адгезия может пострадать при переохлаждении уложенных слоев: горячие слои лучше схватываются, чем холодные.

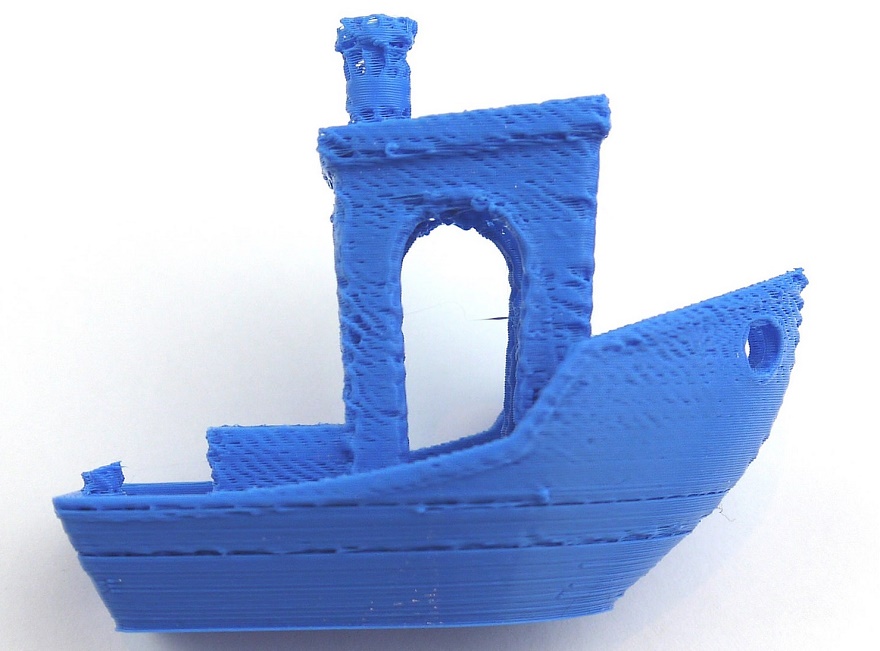

11. Провисание мостиков

Построение длинных горизонтальных структур — мостиков — связано с теми же трудностями, что и 3D-печать наклонных стенок, как в пункте №5. Проблема в том, что укладываемый материал должен на что-то опираться, пока он не набрал прочность. При построении длинных мостиков — длиннее пяти миллиметров или около того — обычно приходится прибегать к поддержкам, хотя это и повышает расход материалов и затраты на постобработку.

В то же время даже более короткие мостики могут провисать. Так как ключевой момент здесь — набор прочности, то есть затвердевание, бороться с просаживанием следует в первую очередь за счет более эффективного охлаждения. Делается это путем повышения мощности обдува и/или снижения скорости укладки.

Как вариант, попробуйте перевернуть модель, если позволяет форма: например, если П-образную модель перевернуть с ног на голову, мостик (поперечина) будет опираться на столик, а значит не придется волноваться о провисаниях.

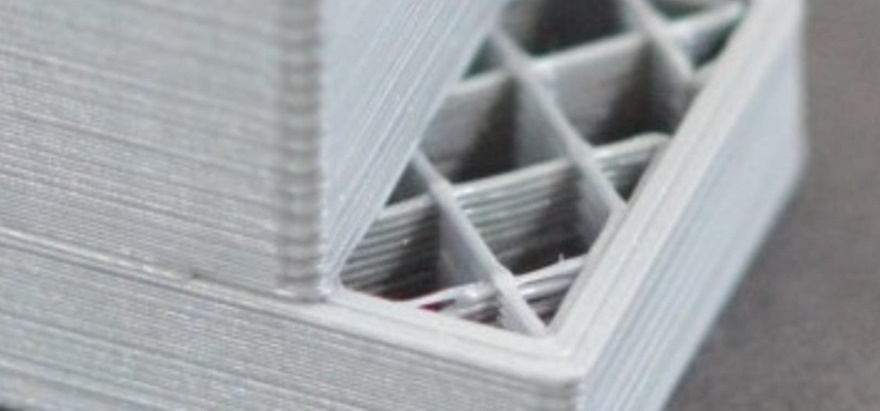

12. Просвечивающее заполнение

В большинстве случаев для экономии материала, массы и времени 3D-печати используется неполное заполнение. Иногда, однако, «скелет» просвечивает снаружи. Причина может быть как в недостаточной толщине стенок, так и слишком сильном перекрытии заполнения и периметров.

Периметры и заполнение должны контактировать друг с другом для прочности, но чрезмерное перекрытие может приводить к выпиранию «костей» изпод «кожи». Проблема решается повышением толщины стенок — либо за счет дополнительных периметров, либо увеличения ширины периметральных линий.

13. Провисание верхних поверхностей

Этот дефект аналогичен просвечиванию заполнения в стенках (см. пункт №12), когда внутреннюю структуру видно снаружи, только в этом случае не по бокам модели, а сверху. Очевидное решение такое же — добавить на «крышу» пару слоев, чтобы выровнять поверхность. Это поможет, но проблема усугубляется тем, что верхние слои провисают под собственным весом.

Для пущей эффективности можно повысить плотность заполнения, чтобы у «крыши» было больше точек опоры. Заодно можно снизить скорость укладки верхних слоев и параллельно повысить мощность обдува, чтобы пластик быстрее затвердевал и не просаживался.

14. Щели между стенками

Как правило, стенки состоят из нескольких периметров. Делается это для повышения прочности оболочек 3D-печатных изделий. Щели же возникают тогда, когда общая ширина линий-периметров не соответствует заданной толщине стенок. Например, если требуется стенка толщиной два миллиметра, а 3D-принтер укладывает линии шириной 0,5 мм, проблем не будет — потребуются четыре линии. Если же ширина линий достигает 0,4 мм, те же четыре периметра в сумме дадут 1,6 мм вместо 2 мм. Таким образом, между линиями образуются зазоры.

Проблему можно решить повышением значения потока (Flow) без повышения скорости укладки — это приведет к повышению ширины линий. Некоторые современные слайсеры способны делать это автоматически. Как вариант, можно заменить сопло на более подходящий диаметр, либо изменить заданную толщину стенок — подогнать толщину под суммарную ширину линий.

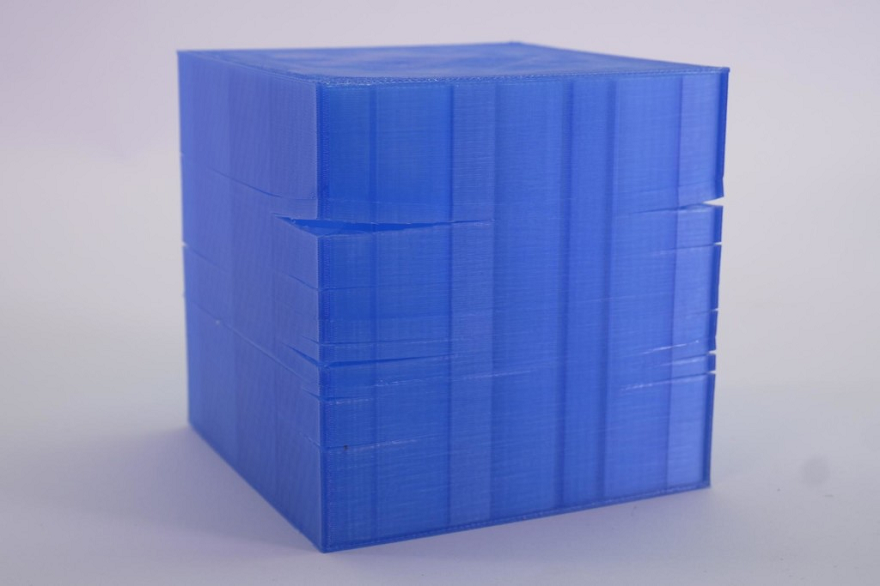

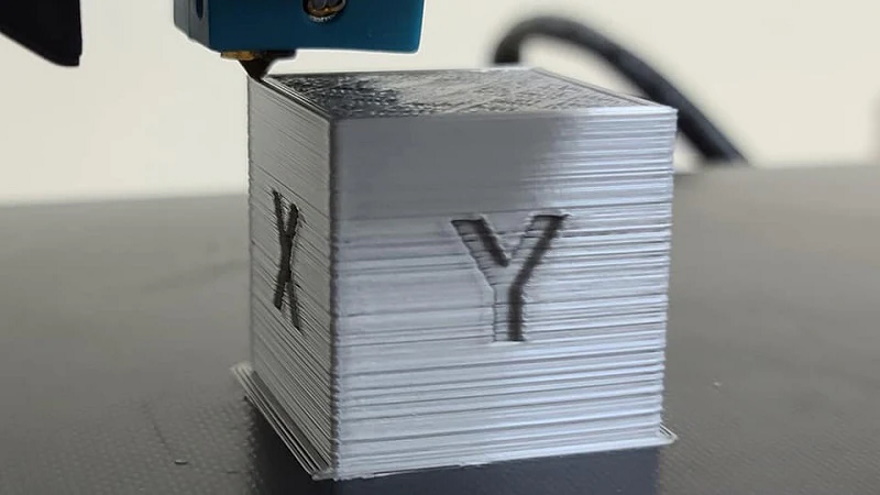

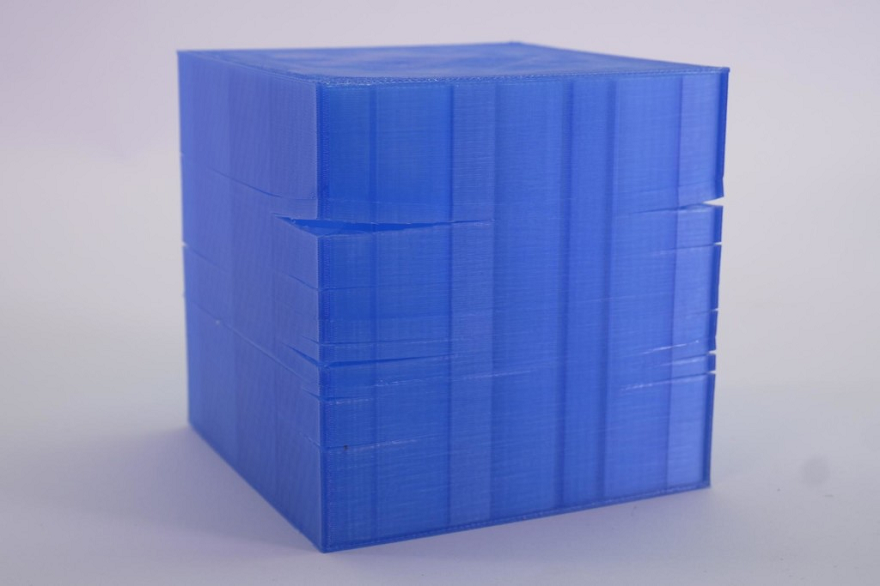

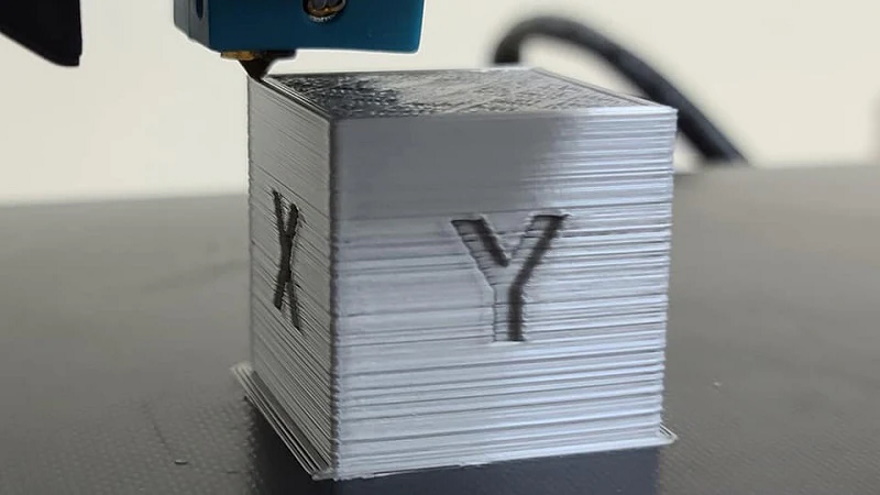

15. Сдвиги слоев

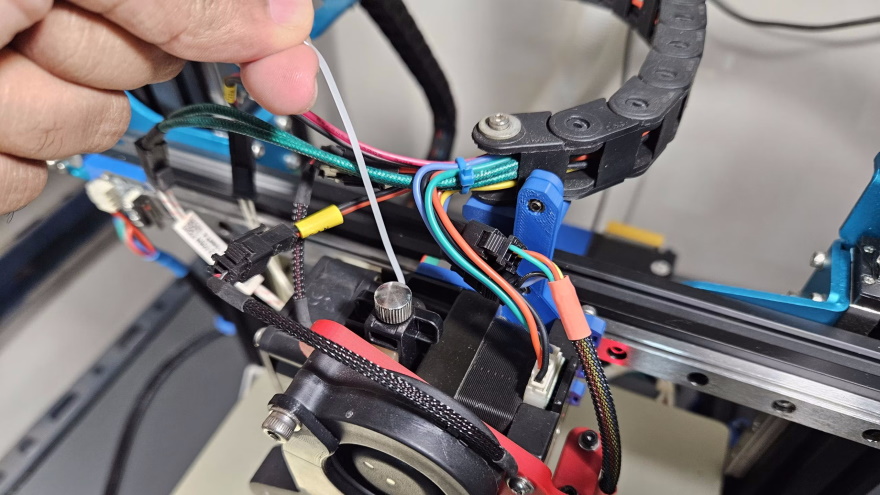

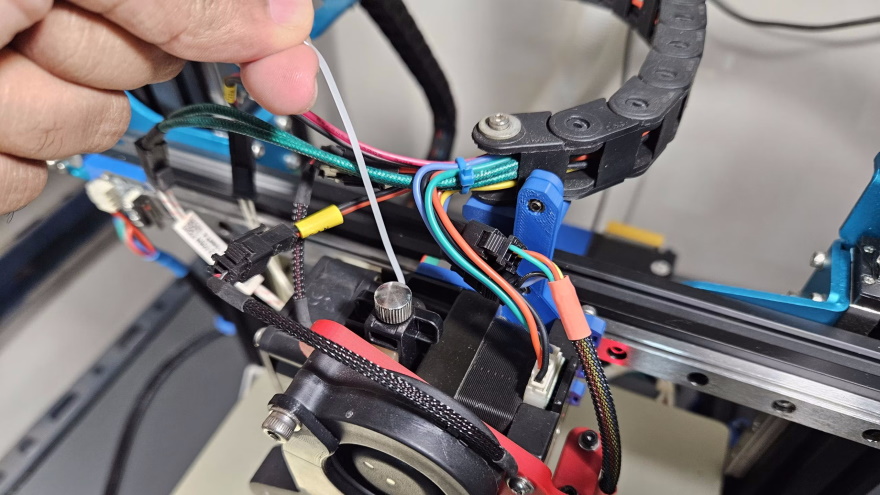

Сдвиг слоев может говорить о проблемах с механикой 3D-принтера — недостаточном натяжении ремней, пропуске шагов двигателей, загрязнении валов и подшипников или нестабильности несущей конструкции.

Первым делом проверьте натяжение ремней: оно должно быть достаточным, чтобы ремни не болтались, но не слишком тугим. После подтягивания ремней проверьте вручную, свободно ли двигается головка. Если требуется значительное усилие, натяжение следует немного ослабить, чтобы не перегружать двигатели. Эта процедура должна быть регулярной: ремни эластичны и со временем растягиваются несмотря на армирование, так что постепенное ослабление натяжения — вполне нормальное явление.

Если при ручном перемещении вы почувствуете движение рывками, это может говорить уже о загрязнении подшипников и/или направляющих, а значит пора протереть подвижные части чистой тряпочкой и обновить смазку.

Даже если с механикой все в порядке, сдвиги могут появляться при слишком высоких скоростях позиционирования из-за проскальзывания ремней и пропуска шагов, вибраций, и так далее. Попробуйте снизить скорость печати.

Еще одна возможная причина — люфт столика. Проверьте, достаточно ли крепко столик держится на платформе. Для повышения стабильности зачастую используются обычные канцелярские зажимы, устанавливаемые по краям.

16. Звон

Звон, он же вобблинг, проявляется в виде хаотично выступающих линий (ряби) на стенках моделей. Типичные причины — вибрации ввиду слишком высокой скорости позиционирования и недостаточной жесткости рамы 3D-принтера, а также ослабление ремней, искривление валов и бракованный филамент.

В первом случае достаточно сбавить скорость укладки, во втором — отрегулировать натяжение ремней, как в пункте №15. Кривые валы — более серьезная проблема, как правило требующая замены деталей. Проверить кривизну можно демонтажом и прокатыванием валов на ровной поверхности.

Еще одна возможная причина — качество расходного материала, а именно непостоянный диаметр филамента. Сильные вариации диаметра по длине прутка будут приводить к нестабильному темпу подачи расплава и, соответственно, нестабильной ширине укладываемых линий. Проверить стабильность диаметра можно выборочно с помощью штангенциркуля. При сильных и частых отклонениях филамент можно считать браком и требовать обмена или возврата денег.

17. Угловые утолщения

Наплывы на углах появляются в результате замедления головки на поворотах с сохранением темпа подачи расплава. Лучший способ побороть этот эффект — отрегулировать подачу расплава в сторону снижения при изменении траектории и повышения на прямых участках.

Современные прошивки позволяют делать это автоматически: в прошивке Marlin есть функция Linear Advance, а в Klipper — Pressure Advance. В частности, эти функции доступны в быстро набирающих популярность

3D-принтерах от Bambu Lab.

Приобрести ЧПУ или 3Д технику и расходные материалы, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

По телефону: 8(800)775-86-69

Электронной почте:Sales@3dtool.ru

Или на нашем сайте: 3dtool.ru

Так же мы выкладываем наши материалы в Telegram канале, на Dzen и в нашей группе Вконтакте

$$

$$

$$

$$